Classification des matières plastiques

L’appellation « matières plastiques » regroupe une large gamme de polymères, séparés en plusieurs groupes, puis eux-mêmes divisés en sous-familles.

Aussi, avant d’aborder le chapitre de la mise en œuvre, puis du recyclage des plastiques, établissons une classification générale de ces matières thermodurcissables ou thermoplastiques (deux grands groupes dans lesquels nous incorporerons également les élastomères) en détaillant leurs propriétés, leurs compositions, leurs aspects et leurs fonctions finales, tout en précisant quels sont les plastiques recyclables.

LES THERMOPLASTIQUES

En guise de rappel, précisons que les thermoplastiques sont des composés dont la structure et la viscosité peuvent être modifiés par chauffage et refroidissement successifs, de façon réversible. Dans cette vaste famille de matières, privilégiées par les industriels et souvent aptes à intégrer le cycle du recyclage des déchets plastiques en France, on trouve les polymères suivants :

Les Polyolefines

Sont désignées par ce terme les matières comme le polyéthylène (ou PE, l’une des résines thermoplastiques les plus répandues dans le monde), et les copolymères éthylène/acétate de vinyle (EVA), mais aussi le polypropylène (PP), par ailleurs traité dans les usines de recyclage de plastique de Paprec, comme le PE.

Obtenu par polymérisation de l’éthylène, le polyéthylène est un solide vaguement cireux, totalement incolore et inodore. Il est soluble à partir de 60-80° dans certains solvants organiques, et n’est généralement pas plastifié.

Il faut distinguer deux types de polyéthylène : le polyéthylènes basse densité (PEbd ) et haute densité (PEhd)

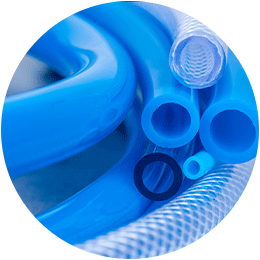

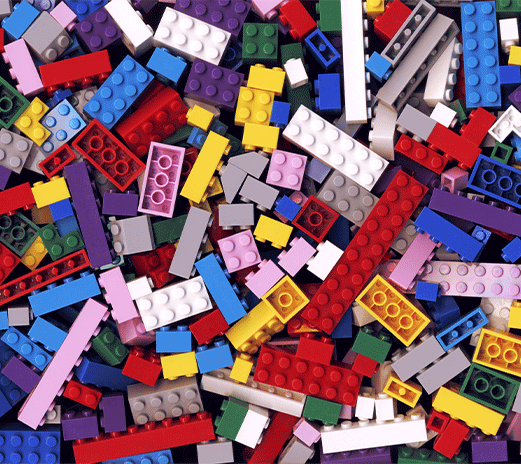

On l’utilise notamment pour fabriquer des sacs, des films (futurs déchets plastiques recyclables), des flacons, des casiers à bouteilles, des jouets, des seaux, des cuvettes, des tuyaux souples ou des citernes. Il entre dans la composition, par exemple, des barquettes Tupperware. Le recyclage des déchets en PEbd et le recyclage des déchets plastiques en Pehd permettra notamment de refaire des sacs à usage industriel, à ordures ménagères, ou des flacons pour produits de nettoyage.

Les copolymères d’éthylène et d’acétate de vinyle (EVA) sont utilisés purs ou en mélange avec d’autres matières thermoplastiques, pour contribuer à la production –entres autres- de colles industrielles.

Certains adjuvants, comme des charges de calcium, des pigments organiques ou minéraux, des antioxydants, des modificateurs de surface (pour lisser la résine et faciliter sa conductibilité électrique) ou des agents porogènes (pour obtenir des matériaux alvéolaires) sont ajoutés aux polyéthylènes avant leur mise en œuvre.

De son côté le polypropylène (PP) est un solide obtenu par polymérisation du propylène, qui offre une belle résistance à la chaleur et fond vers 160 ou 170°. Livré sous forme de poudres, de fibres ou de granulés, il sert notamment à produire des filtres, des pompes, des pare-chocs, des réservoirs d’automobiles ou des films pour divers emballages. D’ailleurs, après avoir intégré le cycle de recyclage des emballages plastiques, certains de ces produits permettront notamment de recréer des enveloppes pour liquides techniques. Les adjuvants employés durant sa fabrication sont les mêmes que ceux du polyéthylène. Le PP « injection » produira des déchets plastiques aisément recyclables, mais pas le PP « film ». Notons également que des élastomères thermoplastiques peuvent être obtenus en greffant du caoutchouc EPDM (éthylène-propylène-diène monomère) à du polypropylène.

Les polyvinyliques

La famille des polyvinyliques comprend un très grand nombre de matières thermoplastiques, parmi lesquelles on trouve :

- Du polychlorure de vinyle (PVC), livré sous forme de poudre, de granulés, de pâte, d’émulsion ou de dissolution. Souple, le PVC permet de fabriquer des tissus enduits pour l’habillement et la maroquinerie, des gaines d’isolation, des rubans adhésifs ou des bâches (certains de ces produits seront de futurs déchets plastiques recyclables). Rigide, on l’utiliser pour créer des tuyaux d’installations sanitaires, des fenêtres, des volets, des gouttières, des câbles électriques des revêtements de sol et des emballages alimentaires ou chimiques (futurs déchets plastiques recyclables également). Des stabilisants, des lubrifiants, des plastifiants, des charges et des pigments peuvent lui être ajoutés pendant la fabrication du plastique. Et bien que certains produits en PVC figurent parmi les plastiques non recyclables (comme les tuyaux de plomberie), un grand nombre d’objets fabriqués à partir de ce matériau (souvent des déchets de construction) intègrent le cycle de recyclage des déchets plastiques.

- Du polyalcool vinylique (PVAL), dont la résine blanche est soluble dans l’eau froide et qui sert notamment de liant de couchage pour papiers-cartons, pour colles industrielles ou d’apprêt pour tissus.

- Du poly-acétate de vinyle (PVAC) dont le polymère est une résine transparente, livrée à des fins commerciales sous forme de granulés, de berlingots, de perles ou de solutions diverses. Il sert notamment à produire des peintures, ou des vernis à séchage rapide.

- Du polychlorure de vinylidène (PVDC), poudre caractérisée par une bonne résistance chimique et une haute-imperméabilité à la vapeur d’eau, à certains gaz et à certaines huiles, dont les industriels se servent pour fabriquer des matières complexes à base de papier (comme le papier-aluminium) ou divers films plastiques.

- Du polybutyral, ou polyformal, vinylique (PVB), livré sous forme de poudres, d’émulsions ou de feuilles, que l’on emploie pour fabriquer différents vernis pour câbles en cuivre ou en aluminium, grâce à ses fortes capacités d’adhérence au métal.

LES POLYSTYRENIQUES

Il n’existe que deux types de polystyrèniques majeurs, le polystyrène (plastique PS) et les copolymères styrèniques (SAN, ABS, MBS, SBS ou SIS). Il faut toutefois distinguer différentes catégories de plastique PS : le polystyrène standard, ou cristal, à cause de sa transparence (il est particulièrement rigide et fragile), le polystyrène choc, plus souple, le polystyrène chaleur, qui résiste mieux aux très hautes températures et le polystyrène expansé (bulles de gaz).

Le plastique PS, solide jusqu’à 140° degrés, cap au-delà duquel il se fluidifie, peut être livré commercialement sous la forme de de poudres, de granulés, de billes, de pâtes, de solutions ou de demi-produits (plaques, tubes, feuilles etc.). Egalement fabriqué à l’aide d’adjuvants chimiques, comme divers plastifiants ou solvants, quelque charges et un certain nombre de pigments, il entre dans la composition des pots de yaourts, des barquettes, des armoires de toilette, et des contre-portes de réfrigérateurs ou de congélateurs.

Les copolymères styréniques, quant à eux, sont des améliorations physiques et chimiques du polystyrène. Ils servent à fabriquer un très grand nombre de produits, comme des boitiers d’ordinateurs, des filtres à café, des bocaux, des emballages cosmétiques, des capots d’aspirateurs et même des brosses à dents. Certains déchets plastiques PS et en ABS font partie des plastiques recyclables et recyclés par Paprec. La gestion des déchets de plastique PS permet notamment de recréer des films, des emballages, ou des matériaux d’isolation.

LES POLYACRYLIQUES ET POLYMETHACRYLIQUES

Cette famille se scinde en deux catégories de matières seulement, le polyméthacrylate de méthyle (PMMA) et le polyacrylonitrile (PAN). Le premier (PMMA), obtenu après polymérisation du méthacrylate de méthyle, est reconnaissable à sa transparence, ses facilités de mise en œuvre et sa résistance au vieillissement. Livré sous forme de plaques, de coulées, de joncs, de disques, de bâtons, de poudres à mouler, de granulés, ou de sirops, il permet de produire des fibres synthétiques, des verres de lunettes, des vitrages, des équerres, des règles, des lentilles et divers articles de coiffure. Il figure parmi les plastiques recyclables dans les usines de recyclage plastique.

Le second (le PAN donc) est notamment utilisé comme fibre synthétique par l’industrie textile, puisque sa solubilité dans certains solvants donnés lui permet d’être filé. Mais on l’utilise également pour créer des films alimentaires ou divers flaconnages.

Si l’on ajoute peu d’adjuvants au polyacrylonitrile, le traitement du plastique PMMA intègre des catalyseurs de polymérisation, des colorants ou des pigments, des plastifiants, des charges de silice ou des solvants.

LES POLYAMIDES

Seuls au sein de leurs groupes, les polyamides (PA) se distinguent toutefois par le nombre de carbones compris dans leurs monomères, que désigne le chiffre qui suit leurs différentes abréviations (PA 6, PA 11, PA 12, etc.).

Obtenus à partir d’aminoacides ou de lactames, ces matières très spéciales ne voient pas leur structure se ramollir progressivement sous l’effet de la chaleur, comme les autres thermoplastiques, mais passent très rapidement de l’état solide à l’état liquide. Si les polyamides servent principalement à fabriquer des fibres textiles, ils sont également utilisés pour produire des interrupteurs, des prises électriques, des engrenages, des vis, des appareils électro-ménagers, des seringues ou des pièces d’équipement automobile, et peuvent intégrer les cycles de recyclage des matières plastiques.

LES POLYCARBONATES

Composés obtenus à partir de diphénylolpropane ou de bisphénol A, les polycarbonates (PC) sont des matériaux à usage technique, très rigides et peu combustibles. Livrés sous la forme de granulés, de plaques, de feuilles ou de films, ils entrent dans la composition des disques compacts, des casques de moto ou des vitrages de sécurité et peuvent intégrer une ligne de recyclage plastique.

LES CELLULOSIQUES

Avec l’acétate de cellulose (CA) les industriels bénéficient d’une matière transparente, souple et stable, qui leur permet de fabriquer notamment des fibres, des vernis ou des films photographiques. Avec le nitrate de cellulose (CN), que l’on utilisait autrefois pour faire du celluloïd (considéré comme trop instable aujourd’hui), ils produisent diverses laques, peintures, encres, colles ou certains revêtements artificiels.

LES POLYESTERS LINEAIRES

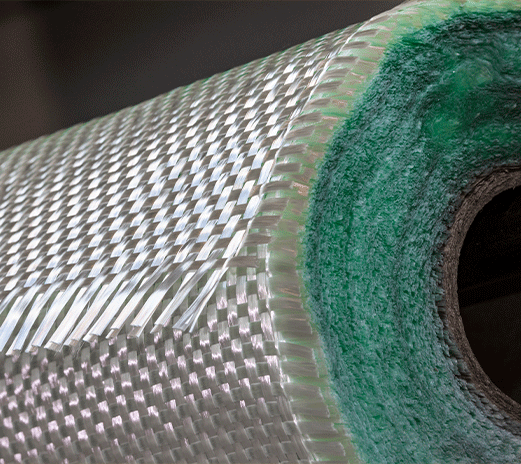

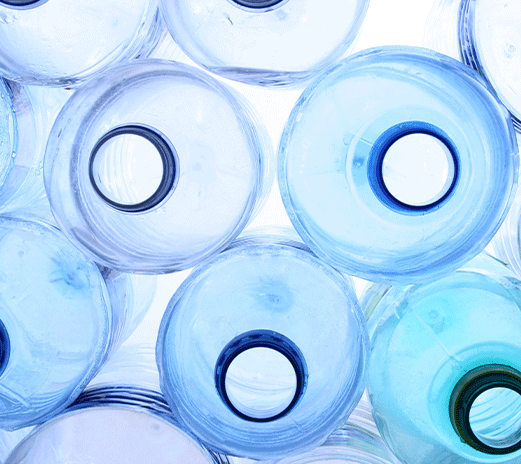

Le polyéthylène téréphtalate (PETP ou PET), le polybutylène téréphtalate (PBTB) et le polytétraméthylène (PTMT) sont trois polyesters linéaires principaux, c'est-à-dire des produits synthétisés à partir d’éthylène-glycol ou de butylène-glycol. Contenant peu d’adjuvants, ils furent d’abord utilisés pour fabriquer des fibres textiles ou des films (comme le terphane), avant que leur résistance à l’abrasion, aux huiles, aux solutions salines et aux chocs ne conduise l’industrie plastique à inclure le PET dans la composition de rubans, de composants électroniques et de bouteilles (PET recyclable), et le PBTB dans celle de pièces mécaniques ou isolantes, soumises à des températures élevées. Le recyclage du PET (ou plus particulièrement le recyclage des bouteilles en plastique) figure parmi les nombreuses activités de Paprec dans le domaine du traitement des déchets plastiques. Recycler des bouteilles en plastique, c’est aussi permettre la fabrication de sacs de couchage, de textiles automobiles, et bien évidemment de nouvelles bouteilles.

LES POLYFLUORETHENES

Il existe trois types de polyfluoréthènes : le polytétrafluoréthène (PTFE), le polychlorotrifluoréthylène (PCTFE) et le polyfluorure de vinylidène (PVDF).

Le PTFE se présente sous la forme d’une poudre blanche granulaire. Sa résistance à la chaleur est très bonne même s’il n’est pas un véritable thermoplastique (au-delà d’une certaine température, il se transforme en gel irréversible), et il s’illustre notamment par une absorption d’eau quasi nulle, des propriétés antiadhésives, une flexibilité élevée et une bonne résistance à la lumière ainsi qu’aux intempéries. On l’utilise pour fabriquer des revêtements antiadhésifs, des tuyaux, des paliers, des coussinets, des joints et des fibres textiles techniques.

Le PCTFE de son côté, est commercialisé sous deux formes distinctes : des hauts-polymères plastiques (sous forme de granulés ou de poudre) et des bas polymères liquides. LE PVDF est quant à lui une matière très récente, encore en développement. Plus stables thermiquement et chimiquement que le PTFE, tous deux servent également à fabriquer certains types de revêtements artificiels.

LES POLYACETALS

Le polyoxyméthylène (POM) et ses copolymères associés sont seuls au sein de la famille des polyacétals. Rigide, extrêmement résistant, notamment aux solvants organiques et aux fortes charges, et bon conducteur électrique, le POM est livré commercialement sous forme de poudres à mouler, de granulés et de semi-produits (barres, bâtons, tubes etc.). Il sert à fabriquer des engrenages, des vis, des biellettes, des pièces de frottement, des éléments de robinetterie ou des pièces d’outillage portatif.

LES POLYSULFONES

Macromolécules contenant du dioxyde de soufre, Les polysulfones, comme le Sulfover ou le Surfil (noms commerciaux), permettent la fabrication de peintures ou de vernis. Ils offrent une bonne résistance aux bases chimiques, aux acides, aux huiles et aux graisses.

LE POLYSULFURE DE PHENYLENE

Matière plastique particulièrement sombre et rigide, ce polysulfure résiste bien à la chaleur ou aux produits chimiques. Il est employé pour fabriquer des pièces anticorrosion, des ustensiles culinaires ou des revêtements anti-adhérents.

LE POLYOXYPHENYLENE MODIFIE (PPO)

Le PPO modifié est une matière plastique délicate à transformer. Il doit donc être altéré, et mélangé avec du polystyrène avant d’être utilisé par les industriels, d’où son nom.

LES THERMODURCISSABLES

Les plastiques thermodurcissables sont des composés qui, au moment de la polycondensation (et/ou de la mise en œuvre), sous l’action du catalyseur ou de la hausse de température, voit leurs résines se transformer en objets finis infusibles et insolubles.

Il ne sera pas possible de modifier de nouveau leurs structures, leurs formes ou leur rigidité après la fabrication du plastique, et ces matières n’intègrent que très rarement le cycle de recyclage du plastique.

Découvrez aussi