La fabrication des polymères et matières plastiques

Afin d’obtenir des matières plastiques, il est nécessaire de faire subir aux monomères récemment extraits ou fabriqués un certain nombre de transformations physiques et chimiques, qui permettront à ces substances de devenir les produits de synthèse fondamentaux de la fabrication des plastiques : les polymères.

Ces macromolécules, dont les différentes natures chimiques permettent la création de résines distinctes, voient leur propre traitement varier en fonction des matières recherchées.

Remontons ainsi jusqu’à l’origine des plastiques.

LES POLYMERES

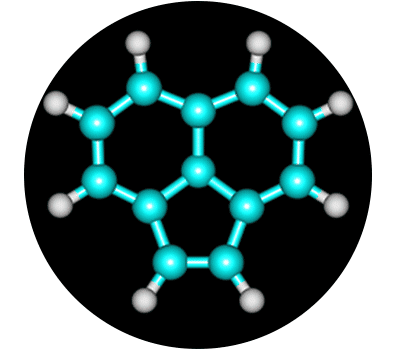

Avant de nous pencher sur leur processus de fabrication à proprement parler, attachons nous à décrire plus précisément les polymères (encore récemment appelés « hauts polymères »), ces matériaux constitués de longues chaînes de molécules élémentaires assemblées (les monomères), elles-mêmes constituées d’atomes de carbone sur lesquelles des opérations chimiques permettent de fixer d’autres éléments, comme de l’hydrogène, du chlore, de l’azote, du fluor ou de l’oxygène.

Linéaires ou réticulées (appellations servant à qualifier les liaisons, simples ou nombreuses, entre les monomères) ces précieuses macromolécules sont divisées en trois grandes sections : les thermoplastiques, les thermodurcissables et les élastomères. Aussi, sans établir dès maintenant une classification exhaustive des matières plastiques, attardons-nous tout de même sur les diverses caractéristiques de ces trois familles fondamentales :

Les thermoplastiques

Si les polymères industriels thermoplastiques, composés de chaînes linéaires, ont pour caractéristique principale, une fois chauffés au-delà d’un certain seuil de température, de présenter une certaine malléabilité facilitant leur mise en forme, ces matériaux uniques retrouvent leur rigidité initiale après refroidissement, sans pour autant que la matière soit thermiquement dégradée. Une qualité non-négligeable dont profitent directement les sociétés de recyclage du plastique, qui pourront les traiter de nouveau sans affecter leur structure moléculaire.

C’est dans cette catégorie de polymères linéaires/plastiques que l’on trouve notamment des polyamides, comme le nylon.

Les thermodurcissables

Fondamentalement différents des thermoplastiques, ces polymères organiques réticulés se rigidifient de façon irréversible sous l’effet de la chaleur, et ne sauraient être transformés de nouveau sans impliquer une dégradation de leur structure.

En effet, la matière thermodurcissable préserve sa forme en raison des nombreuses et solides liaisons chimiques qui lient ses chaines. Les silicones et les phénoplastes, comme la bakélite, font partie de cette famille de matériaux.

Les élastomères

La réticulation est une opération chimique qui consiste à former un ou plusieurs réseaux au cœur des polymères tridimensionnels, en liant entre elles les chaînes macromoléculaires.

C’est grâce à cette opération effectuée durant la conformation du polymère que les élastomères (constituant de base des caoutchoucs), particulièrement déformables, peuvent atteindre jusqu’à huit fois leur taille initiale sans approcher le point de rupture.

LA POLYMERISATION

On appelle polymérisation la réaction chimique qui permet d’assembler entre eux les différents monomères par le biais de liaisons covalentes (mise en commun d’électrons des atomes constitutifs de la molécule) et transformer les bases liquides ou gazeuses des matières premières en plastomères.

Il en existe deux types principaux : la polymérisation par étapes, et la polymérisation en chaîne.

Polymérisation par étapes, ou polycondensation

La structure de certains monomères peut présenter ce qu’on appelle en chimie des groupes fonctionnels, c'est-à-dire un atome, ou un groupe d’atomes, dont les propriétés chimiques restent similaires au sein de composés différents, et peuvent réagir ensemble.

Au cours d’une opération de polycondensation, les monomères présentant des groupes fonctionnels réagissent entre eux de manière aléatoire, à l’aide d’un catalyseur chimique (un acide, par exemple) et d’une série d’étapes de condensation, qui se chargent d’éliminer les molécules indésirables, comme celles de l’eau. Les monomères forment alors de petites sections de chaînes qui vont progressivement s’associer, tronçon par tronçon, se transformer en dimères (une molécule ne comportant que deux sous-unités), en trimères, en oligomères, et enfin en polymères artificiels à chaîne longue (ou polymères séquencés). La masse molaire (ou quantité de matière) augmente donc au cours du temps de réaction, et réduit par capillarité la concentration en monomères.

Les polycondensats (polymères obtenus par polycondensation) ne représentent aujourd’hui que 10% de la production mondiale de matières plastiques, mais le cumul de de leurs qualités (polyvalence, haute-résistance thermique ou chimique, haute ténacité de la fibre etc.) font d’eux des polymères particulièrement nobles, qui figurent après utilisation parmi les déchets recyclables.

Sont ainsi synthétisées par ce type de réaction - également utilisée en fin de cycle pour la valorisation des déchets plastiques - les familles de matériaux solides suivantes : les fibres polyamides (comme le nylon ou le kevlar), les polyesters (comme le tergal), les polyuréthanes (utilisés pour faire de la mousse isolante) ou certaines résines, comme celles qui composent le formica.

Polymérisation en chaîne, ou polyaddition

La polyaddition est une réaction qui permet de relier consécutivement les monomères, par additions successives et contrôlées, sur une extrémité de la chaine macromoléculaire. La nature du monomère situé à cette extrémité détermine également le nom de la réaction. S’il s’agit d’un radical chimique (c'est-à-dire avec un ou plusieurs électrons non reliés sur sa couche externe), la polyaddition est aussi appelée polymérisation radicalaire.

A contrario, si cette extrémité est ionique, on parle de polymérisation anionique ou cationique.

Plus de 90% de la production mondiale de matières plastiques s’effectue avec des composés issus d’une polyaddition. Au sein de cette vaste famille de polymères, on distingue notamment le polyéthylène (que l’on retrouve dans les matériaux recyclables comme les films protecteurs, les emballages alimentaires ou certains isolants,), le polystyrène (bien connu, il est semi-rigide, peut servir à fabriquer par exemple des jouets ou des pots de yaourts, et figure parmi les déchets recyclables que nous traitons), le polychlorure de vinyle (bouteilles, encadrements de portes ou de fenêtres), le poly-acétate de vinyle, qui peut servir à fabriquer du vernis ou de la peinture, et le polypropylène (produit en film ou en pièces, on le trouve dans l’habitacle de nos automobiles, mais aussi dans les emballages alimentaires.

Il existe d’ailleurs plusieurs grades de polypropylène, comme le PP « injection », qui figure parmi les plastiques recyclables facilement, ou le PP « film », qui intègre plus difficilement le cycle de recyclage des plastiques.

Tout juste synthétisés et enrichis, les polymères peuvent se présentent dans la majeure partie des cas sous la forme de poudres ou de granulés de résine, prêt à être transformés, mis en œuvre, et mis sur le marché.

Ils deviendront ensuite des déchets plastiques, et seront de nouveau traités pour connaitre une seconde vie.

Découvrez aussi